Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz zdefiniowanie wymagań technicznych. W tym momencie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma pełnić maszyna i w jakich warunkach będzie pracować. Następnie przystępuje się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek jeszcze przed rozpoczęciem produkcji. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Po zakończeniu tej fazy następuje produkcja prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa. Na podstawie wyników testów można wprowadzić ostatnie poprawki przed rozpoczęciem seryjnej produkcji maszyn.

Jakie technologie są wykorzystywane w projektowaniu maszyn

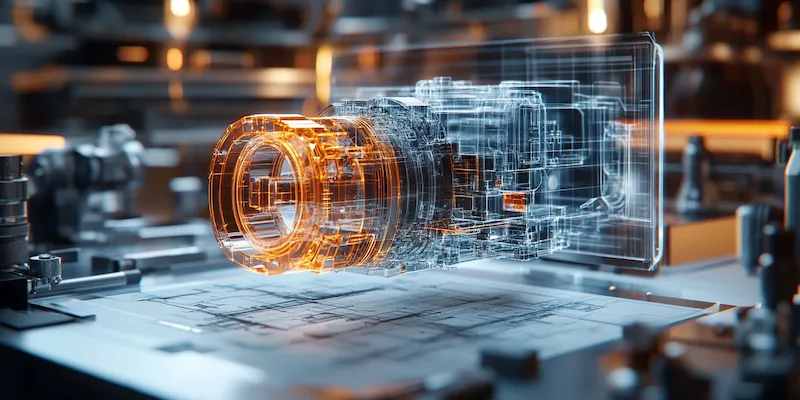

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z kluczowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D. Dzięki nim inżynierowie mogą łatwo modyfikować projekty oraz symulować ich działanie w różnych warunkach. Ponadto wykorzystuje się technologie symulacji komputerowej, które pozwalają na analizę zachowania maszyny przed jej fizycznym wytworzeniem. Warto również wspomnieć o technologii CAM (Computer-Aided Manufacturing), która automatyzuje proces produkcji, co zwiększa efektywność i redukuje ryzyko błędów ludzkich. W ostatnich latach coraz większą popularność zdobywają także druk 3D oraz technologie związane z Internetem Rzeczy (IoT), które umożliwiają zbieranie danych z maszyn w czasie rzeczywistym.

Jakie są najczęstsze problemy podczas budowy maszyn

Podczas projektowania i budowy maszyn mogą wystąpić różnorodne problemy, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z najczęstszych wyzwań jest niewłaściwe określenie wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Innym problemem może być wybór niewłaściwych materiałów lub technologii produkcji, co skutkuje niską jakością gotowego produktu lub jego awaryjnością. Często zdarza się również, że terminy realizacji projektu są zbyt ambitne, co prowadzi do pośpiechu i pomijania istotnych kroków w procesie projektowania. Należy także pamiętać o konieczności przeprowadzania testów prototypów, ponieważ ich zaniedbanie może skutkować poważnymi awariami już po wdrożeniu maszyny do produkcji. Wreszcie, komunikacja między zespołem projektowym a klientem jest kluczowa; jej brak może prowadzić do nieporozumień i błędów, które będą kosztowne w naprawie.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz automatyki. Umiejętność posługiwania się programami CAD oraz CAM jest równie istotna; pozwala to na efektywne tworzenie modeli oraz planowanie procesu produkcji. Dodatkowo ważna jest znajomość zasad ergonomii i bezpieczeństwa pracy, co ma kluczowe znaczenie dla użytkowników końcowych maszyn. Kompetencje analityczne są również niezbędne – inżynierowie muszą potrafić ocenić wyniki testów oraz dokonać odpowiednich modyfikacji w projekcie na podstawie uzyskanych danych. Oprócz umiejętności technicznych warto również rozwijać kompetencje miękkie, takie jak zdolności komunikacyjne czy umiejętność pracy w zespole.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn ewoluowały, wprowadzając nowe trendy, które mają na celu zwiększenie efektywności oraz zrównoważonego rozwoju. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na redukcję kosztów oraz zwiększenie wydajności. Wykorzystanie robotów przemysłowych oraz systemów automatyki staje się standardem w wielu branżach. Kolejnym istotnym trendem jest integracja technologii cyfrowych, takich jak sztuczna inteligencja oraz analiza danych, co umożliwia lepsze przewidywanie awarii i optymalizację procesów. W kontekście zrównoważonego rozwoju coraz większą uwagę przykłada się do projektowania maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Współczesne maszyny są także projektowane z myślą o łatwej konserwacji i naprawie, co wydłuża ich żywotność i zmniejsza wpływ na środowisko.

Jakie są zasady bezpieczeństwa przy budowie maszyn

Bezpieczeństwo jest kluczowym aspektem w projektowaniu i budowie maszyn, który nie może być pomijany na żadnym etapie procesu. Przede wszystkim należy przestrzegać norm i przepisów dotyczących bezpieczeństwa pracy oraz ochrony zdrowia. Każda maszyna powinna być zaprojektowana z myślą o minimalizacji ryzyka wystąpienia wypadków; oznacza to m.in. stosowanie osłon, zabezpieczeń oraz systemów awaryjnego wyłączania. Ważne jest również przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Kolejnym istotnym elementem jest szkolenie pracowników, którzy będą obsługiwać maszyny; muszą oni znać zasady bezpiecznej pracy oraz umieć reagować w sytuacjach awaryjnych. Regularne przeglądy techniczne oraz konserwacja maszyn są równie ważne – pozwalają one na wykrycie ewentualnych usterek przed ich wystąpieniem.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle ze sobą powiązane procesy, które mają swoje unikalne cechy i wymagania. Projektowanie polega na tworzeniu koncepcji maszyny, która spełnia określone wymagania funkcjonalne i techniczne. W tej fazie inżynierowie skupiają się na aspektach takich jak ergonomia, wydajność czy bezpieczeństwo. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję poszczególnych komponentów oraz ich montaż w całość. W trakcie budowy konieczne jest ścisłe przestrzeganie dokumentacji technicznej oraz norm jakościowych. Różnice te obejmują także umiejętności wymagane na każdym etapie; projektanci muszą być kreatywni i mieć zdolności analityczne, podczas gdy osoby zajmujące się budową powinny posiadać umiejętności praktyczne oraz doświadczenie w obsłudze narzędzi i maszyn.

Jakie są najważniejsze aspekty kosztowe przy budowie maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i powinny być starannie planowane na każdym etapie procesu. Pierwszym krokiem jest określenie budżetu projektu, który uwzględnia zarówno koszty materiałów, jak i robocizny. Warto również przewidzieć dodatkowe wydatki związane z testowaniem prototypów czy certyfikacją gotowych produktów. Koszty materiałów mogą się różnić w zależności od ich jakości oraz dostępności; dlatego warto prowadzić regularną analizę rynku dostawców. Kolejnym istotnym aspektem jest czas realizacji projektu – opóźnienia mogą prowadzić do wzrostu kosztów operacyjnych oraz utraty klientów. Należy także pamiętać o kosztach związanych z konserwacją i serwisowaniem maszyn po ich wdrożeniu; odpowiednie planowanie może znacząco obniżyć te wydatki w przyszłości.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn

Wprowadzenie innowacji w projektowaniu i budowie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu. Przede wszystkim istnieje potrzeba ciągłego śledzenia trendów rynkowych oraz technologicznych, co wymaga od inżynierów stałego kształcenia się i adaptacji do zmieniającego się otoczenia. Innowacje często wiążą się także z wyższymi kosztami początkowymi; inwestycje w nowoczesne technologie mogą być znaczące, a ich zwrot może nastąpić dopiero po pewnym czasie. Kolejnym wyzwaniem jest integracja nowych rozwiązań z istniejącymi systemami produkcyjnymi – konieczne może być przeorganizowanie procesów lub przeszkolenie pracowników. Również kultura organizacyjna ma ogromne znaczenie; firmy muszą promować otwartość na zmiany oraz wspierać kreatywność swoich pracowników.

Jakie są najlepsze praktyki w projektowaniu maszyn

Aby osiągnąć sukces w projektowaniu i budowie maszyn, warto stosować sprawdzone praktyki, które zwiększają efektywność całego procesu. Przede wszystkim kluczowe jest dokładne planowanie każdego etapu projektu – od analizy potrzeb klienta po testowanie prototypu. Ustalanie realistycznych terminów oraz budżetów pozwala uniknąć nieporozumień i opóźnień w realizacji projektu. Ważna jest także współpraca między różnymi działami firmy; inżynierowie powinni regularnie konsultować się z działem produkcji oraz marketingu, aby zapewnić spójność działań. Kolejną dobrą praktyką jest korzystanie z narzędzi do zarządzania projektem, które umożliwiają monitorowanie postępów oraz identyfikację potencjalnych problemów na wcześniejszym etapie. Również regularne szkolenia dla pracowników pomagają utrzymać wysoki poziom kompetencji zespołu oraz dostosować go do zmieniających się wymagań rynku.

Jakie są kluczowe aspekty współpracy z klientem w projektowaniu maszyn

Współpraca z klientem jest nieodłącznym elementem procesu projektowania i budowy maszyn, który wpływa na końcowy efekt pracy. Kluczowym aspektem jest dokładne zrozumienie potrzeb i oczekiwań klienta, co wymaga aktywnego słuchania oraz zadawania odpowiednich pytań. Regularna komunikacja pozwala na bieżąco informować klienta o postępach oraz ewentualnych problemach, co buduje zaufanie i pozytywne relacje. Ważne jest także dostosowanie się do zmieniających się wymagań, co może obejmować modyfikacje projektu w trakcie jego realizacji. Zbieranie feedbacku od klienta na różnych etapach procesu pozwala na wprowadzenie niezbędnych poprawek, co zwiększa satysfakcję z finalnego produktu. Warto również angażować klienta w proces testowania prototypów, co daje mu poczucie współudziału w projekcie.